De prefabrikkerte fasadeelementer er produsert av UPB Group i Latvia og leveres ferdig med glass, aluminium, isolasjon og integrert solskjerming.

– Alt er ferdig når det henges på plass

– Det er kun en liten påforing på innsiden som gjenstår etter montering, sier Haakull. Elementene er på rundt 10 kvadratmeter hver og leveres kontinuerlig i takt med fremdriften. Når alt er tilrettelagt, monteres det opptil 30 elementer om dagen, forteller Haakull.

Elementene består hovedsakelig av resirkulert aluminium og glass, med en samlet U-verdi som tilfredsstiller gjeldende krav til varmeisolasjon i et bygg som skal sertifiseres til Breeam Excellent, og nær Outstanding.

Ifølge Haakull er fasaden konstruert med stor glassandel, men likevel godt isolert:

– Det er høy andel glass, men fasaden har god samlet U-verdi. Det er dette som er dimensjonerende for energiegenskapene, sier han. Arkitektene fra Schmidt Hammer Lassen har valgt uttrykket med integrerte Accoya-spiler i tre, men utover utseendet er det de tekniske løsningene som er avgjørende for byggeprosessen.

Sparer inn byggetid

Fasaden er planlagt for montasje med ferdige elementer fra starten av prosjektet, og bygget er utformet med dette i tankene.

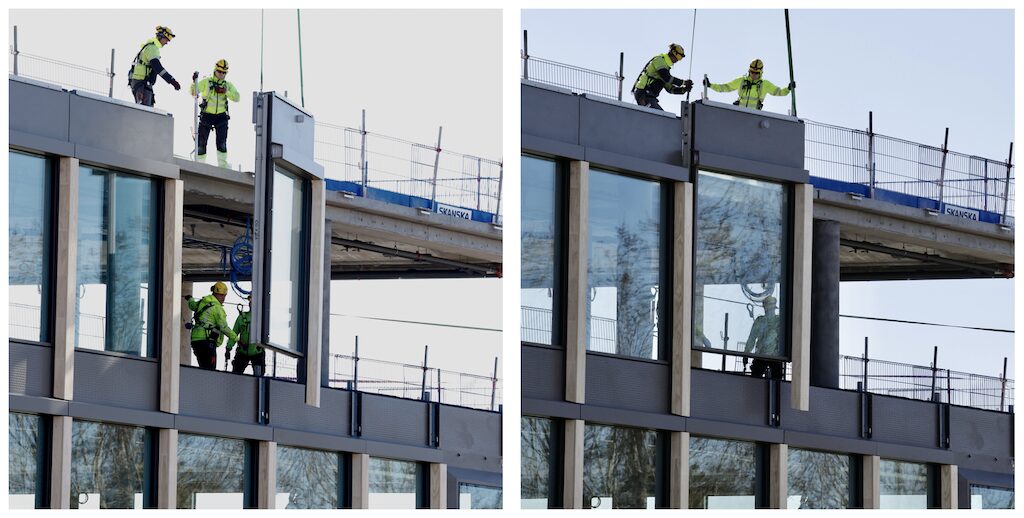

Haakull forklarer at selve montasjen skjer systematisk, etasje for etasje, med startpunkt i hjørner som krever særlig presisjon. Elementene kobles i hverandre vertikalt, og det er avgjørende med nøyaktig plassering.

– Det er ekstremt små toleranser. Elementene må treffe eksakt. En feil i én etasje kan forplante seg videre. Derfor må alt beregnes og forberedes i detalj før montering, sier Haakull.

Han beskriver prosessen med utstikking, montasje av braketter og klargjøring som «en omfattende prosjekteringsjobb».

Elementene monteres ved hjelp av tårnkran, og værforhold spiller en viktig rolle. For mye vind kan føre til stans.

– Det er kritisk med tanke på sikkerhet. Elementene er store og må håndteres nøyaktig, sier Haakull.

Elementene leveres ikke i bulk, men i puljer etter behov. – Kommer ikke leveransen, stopper montasjen. Det er ingen mellomlager på plassen, forklarer han.

Gjennomtenkt fasadeløsning

Hvert element leveres med ferdigmontert Zip Screen og kabel, som kobles til elkanaler langs fasaden. Elementene inneholder spor og utforminger som leder regnvann bort fra vinduer og overganger.

Under hvert vindu er det plateutledninger som sikrer vannavrenning. Dette gir et ferdig uttrykk både utvendig og innvendig, og forenkler videre arbeid betydelig.

– Alt er forberedt. Når fasaden er oppe, er det klart for elektriker, gips og himling. Det er en effektiv måte å jobbe på, uten å vente på tradisjonell lukking med klimavegger og vinduer, sier Haakull.

I et annet prosjekt – legevakten på Aker – bygget Skanska tradisjonelle klimavegger og vindusinnsetting, noe som tok langt mer tid og innebar høyere grad av samordning.

– Du kunne i teorien bygd en vegg og satt inn vinduer, men det ville ikke vært mulig med så store glassflater som her. Dessuten ville fremdriften vært mye svakere, sier Haakull.

Han peker også på hvordan hele prosessen med elementmontasje gir bedre oversikt, mindre feilmarginer og mer kontroll på tekniske grensesnitt.

Reduserer avfallsmengden

Elementene leveres i spesialpakkede bæresystemer som returneres til produsenten. Selve emballasjen som beskytter elementene under transport og lagring blir også samlet og sendt tilbake. Dette gir lav mengde avfall på byggeplass, men for Haakull er det den logistiske gevinsten som er avgjørende.

– Det er ikke behov for store lagringsarealer, og vi slipper å bruke tid på sortering og avfallshåndtering. Det gjør hele prosessen ryddig, sier han. Ved montering brukes standardiserte løftepunkter, og elementene låses fast i klargjorte beslag i dekke og bjelker.

Innfestingen er forberedt med braketter i bæresystemet, og stålbjelker er senket i forkant for å håndtere eventuelt svinn i betong. Mellomrom isoleres i etterkant, omtrent som ved dekkkantisolering.

– Det eneste vi gjør etterpå, er å isolere hulrommet. Alt annet er ferdigprosjektert. Det gir veldig effektivt arbeid for de som kommer etter, både elektriker og innredning.

Haakull påpeker at toleransene gjør det avgjørende med presis utførelse i betongarbeidet og ved plassering av innfestinger. En forskyvning i én etasje kan få konsekvenser for hele høyden: – Du får ikke korrigert i ettertid. Feil tidlig må unngås helt.

Campus Ullevål vil huse blant annet NGI og Cicero, og har høye tekniske krav. Fasadeløsningen er tilpasset dette, og tillater høy andel tekniske føringer på innsiden uten å påvirke yttersjiktet. Elementene er konstruert slik at det er tilrettelagt for elkanaler og himling mot glasset.

Haakull beskriver en montasjeprosess med høy fremdrift og god forutsigbarhet, men også med klare begrensninger i fleksibilitet. – Du må være helt ferdig med alt av prosjektering. Det er ingen rom for å endre etter at elementene er bestilt, sier han.

I tillegg til fasadene arbeider Skanskas egne tømrere med takkonstruksjoner og tekniske kasser. Det er lagt opp til en fremdrift der ulike fag kan jobbe parallelt uten å vente på hverandre.

– Med denne løsningen blir bygget tett raskt. Da kan vi starte med tekniske installasjoner og innredning uten forsinkelse, avslutter prosjektdirektør Ståle Haakull i Skanska.