Byggmester Knut Langaas og tømrerne hans måtte selv sette sammen det som viste seg å være det vanskeligste å få til, bånn- og toppsviller til et rundt hus.

Ingen limtreprodusenter kunne levere sviller i bue som hadde en omkrets på ni og 13 meter til de to etasjene. Andre etasje er delvis kraget ut i forhold til første etasje.

Byggmesteren omtalte det runde huset i artikkelen «Prestisjeprosjekt nesten for spesielt» i nr. 7-12. Huset er tegnet av Thorvald Bernhardt i Kristiansen & Bernhardt Arkitektur. Interiør, Tønsberg.

Nedenfor forklarer Langaas mer i detalj hvordan den spesielle oppgaven ble løst.

Grublet seg til løsningen

Knut Langaas grublet seg fram til hvordan de skulle få til å produsere bånn- og toppsvillene i en produksjonshall.

Også losholtene måtte skjæres til av Langaas og hans ansatte.

Bindingsverket kunne heller ikke bygges på vanlig måte med senteravstand 60 cm. Det ville ikke gjøre buen mulig. 40 cm avstand ble løsningen, og bindingsverket ble skåret i produksjonshallen.

Praktisk løsning

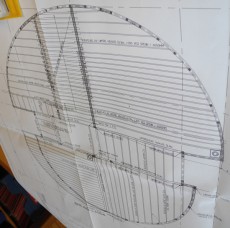

Byggmester Langaas gikk praktisk til verks da svillene skulle produseres. Han hadde tilgang til en tom hall der produksjonen kunne foregå. Her tegnet han opp to halve buer på gulvet. Et armeringsjern ble brukt som senterpunkt, og buen trukket opp med snor som en stor passer.

Og så kunne tilskjæringen av finerstykkene begynne.

Svillene i to store buer

Svillene ble lagd i to halvbuer, en på ni og en på 13 meter i omkrets.

De ble limt sammen av 18 mm finer, 10 lag i bånnsvilla, og 15 lag i toppsvilla.

Finerstykker med lengde på 2,40 meters lengde ble skåret til i bue og med 20 cm bredde. Stykkene ble limt lagvis og med en viss forskyvning, de er ”bladd”, for at det ikke skulle bli én skjøt som gikk hel gjennom alle 10 og 15 finerlagene. Dette gjorde også svillene sterkere.

Svillene skulle ha glatte kanter, og det var nok å gå over dem med en håndholdt høvel da de var limt sammen og limet var tørket.

Selvlagd lim også

Også limet måtte tømrerne lage selv. Det vil si at de fikk anbefalt et lim av Kerto-produsenten. Det er i pulverform og må blandes til bruk på stedet. Pulveret ble veid nøyaktig inn og blandet med riktig mengde vann. Det tørket fort. Limet var sterkt og krevde åndedrettsmaske, hansker og god utlufting.

Produksjonen

De to store halve buene ble tegnet opp på gulvet i produksjonshallen, og finerplatene ble skåret til med vippesager i hallen.

Da mange nok finerstykker var tilpasset, kunne limingen begynne. To-tre mann var sammen om dette, en la på lim, de to andre kom etter med finerstykkene.

Ferdige halvbuer ble flyttet med kranbil til byggeplassen. Der ble de løftet på plass. I begge ender av buene var det retttvegger som svillene kunne festes i før stroppene ble strammet til slik at halvbuene kunne føyes sammen, limes og skrus sammen til en hel bue.

På millimeteren

Halvbuene passet sammen som de skulle!

Alle hadde håpet på det, selvsagt, men ingen visste det sikkert før monteringen begynte. Derfor var sammenføyningen med millimeternøyaktighet en lettelse for alle som var med!

Totalt tok produksjonen av svillene en måneds tid for to-tre mann, bindingsverket ble skåret til etter byggmesterens kapplister på et par uker.

Bjelkelaget

Bjelkelaget består av 40,5 cm limtre. Konstruksjon og bjelkelag er beregnet av Asle Roberg i Christiansen og Roberg rådgivende ingeniører i Tønsberg.

Limtrebjelkene kom i standard lengder og måtte skjæres til på stedet.

Lasermål ble brukt for å få nødvendig nøyaktighet på lengdene

Prekapp bindingsverk

Bindingsverket måtte bygges med 40 cm senteravstand for å få til den runde buen. Det ble skåret til i produksjonshallen på forhånd.

Losholter måtte også bueskjæres, også det ble gjort i produksjonshallen.

Finer og gips i bue

Innvendig ble bindingsverket kledd med 9 mm finer. Det ga flere festepunkter enn bare bjelkelaget med senteravstand 40 cm, og dermed kunne gipsplatene føye seg som de skulle til buen.

Det er ikke brukt listverk inne, så det krevde mer enn vanlig nøyaktighet fra tømrerne.

– Resultatet er likevel blitt bra, og gipsen på veggene står, uten en sprekk, konstaterer en fornøyd byggmester Knut Langaas.

Knut Langaas AS er medlem i Mesterhus og Byggmesterforbundet.