Bygget nøyaktig flykropp i tre

OSLO LUFTHAVN: I en kjeller på Gardermoen har tømrerne i Østheim Eiendomsservice konstruert og bygget en nøyaktig kopi av innsiden til et passasjerfly – helt i tre.

Modellen brukes nå av Politiets utlendingsenhet (PU) til øvelser i realistiske flymiljøer.

– Inne i et fly er det avgjørende å ha kontroll og da må vi øve mye. Modellen som vi har fått er blitt helt riktig og spiller nå en viktig rolle i trening og kurs, sier politioverbetjent Nils Rognholdt.

– Treningsmodellen har vi samarbeidet veldig godt om med Østheim, sier Josefine Myklebust, sitemanager hos Coor Service Management som bruker Østheim Eiendomsservice til en rekke store og mindre prosjekter på Gardemoen.

Da bestillingen kom fra PU via Coor Service Management, var utgangspunktet noen få mål og et ønske om at «alt skulle se og føles som et ekte fly».

– Vi fikk høyden fra gulv til hattehylle, avstanden mellom setene og litt om hvor dørene skulle stå. Det var alt, sier arbeidsleder Kenneth Blinderen og voksenlærling Joakim Hornbeck i Østheim Eiendomsservice.

For å sikre riktige proporsjoner fikk de tilgang til SAS-fly som står parkert i hangaren på Gardermoen.

– Vi målte opp alt vi kunne. Avstanden mellom setene er 47 centimeter, og høyden opp til hattehylla er 167. Det er smalere og lavere enn man tror, forteller han.

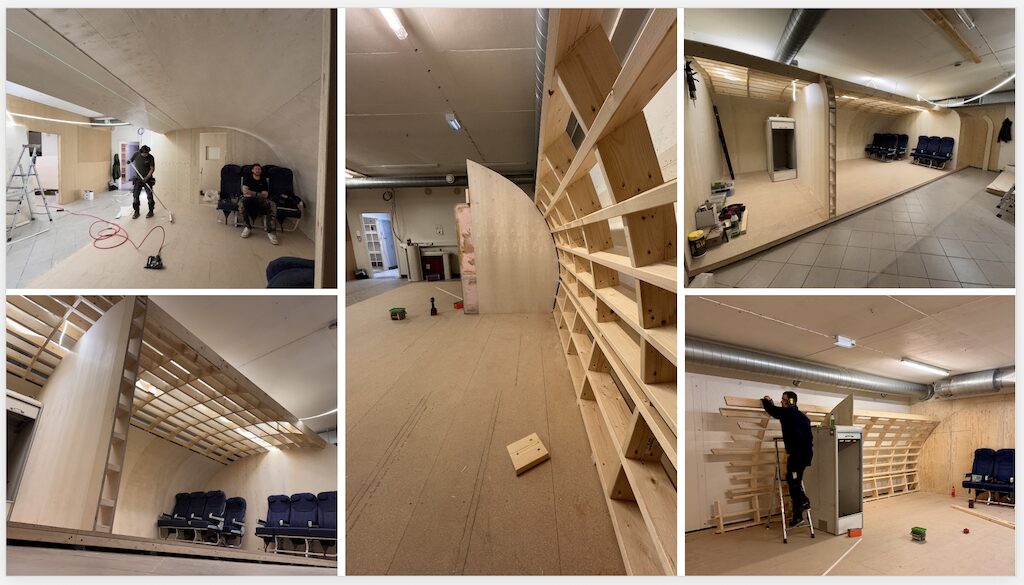

Tømrerne noterte, tegnet opp på vegger i kjelleren og justerte linjene til kurvene stemte.

– Det finnes ikke en rett flate i et fly. Alt er buet, alt er skrått. Vi måtte finne ut av det underveis, sier Blinderen.

– Vi bygde først et stålrammeunderlag for å sikre rett geometri i gulvet, og deretter reiste vi tre¬skelettet inne i rammen», forteller Blinderen. Skjelettet ble dimmensjonert med stendere plassert tett – 20 til 30 cm senteravstand – for å kunne bøye finerplater i ønskede buer. (Foto: Østheim Eiendomsservice)

890 kubbinger

Byggingen startet med et tett treskjelett. For å kunne forme de runde linjene bygde tømrerne med korte avstander mellom stenderne – mellom 20 og 30 centimeter.

– Vi endte på rundt 890 kubbinger. Ingen like, alle med ulike vinkler for å få kurvene til å gå opp, forteller Blinderen. Arbeidet krevde stor nøyaktighet og mange repetisjoner.

– Det gikk hardt utover saga. Den ene saga sa faktisk stopp før vi var ferdige, sier han.

De bygde et sterkt rammeverk av tre som ble skrudd og limt slik at det kunne tåle hard bruk.

– Alt er boltet fast til fundamentet. Det er ikke noe som er bare limt. Vi visste at det skulle brukes til øvelser, og da må det tåle juling, sier Blinderen.

Tømrerne brukte 3,6 millimeter finerplater, bøyd og limt i fire lag for å få de rette buene.

– Første laget ble skutt fast med stifter. Det neste ble limt og lagt i forband, så vi unngikk at skjøtene traff hverandre, forklarer Blinderen.

Til slutt ble platene limt og skutt med dykkert for å gi en jevn overflate.

– Vi brukte lim over hele flata og presset platene sammen. Når det tørker, blir det utrolig solid. Du får en lyd og en fasthet som minner om metall. I områder som døråpninger og vinduer la de inn ekstra forsterkninger.

– Det er mye mer treverk bak panelene enn man tror. Alt må tåle belastning, sier Blinderen.

De brukte laser kun til å rette gulvet og holde linjene på plass. Resten ble gjort med målebånd og øyemål.

– Du har ikke sjanse til å bruke laser på buene. Det må du se og føle, sier han. Jensen legger til at samarbeidet med kollegene var avgjørende: – Vi sto der sammen og tenkte høyt. Når en av oss så at noe ikke stemte, begynte vi på nytt. Det var den eneste måten å få det riktig på.

En utfordring var å få den indre kurven og det ytre skallet til å stemme, slik at panelene møtte stålrammen jevnt: – Hvis vi hadde tegnet identisk bue på begge sider ville det sett galt ut – vi måtte måle oss frem hele tiden og justere små differanser i opprissene.

Klar til å lette

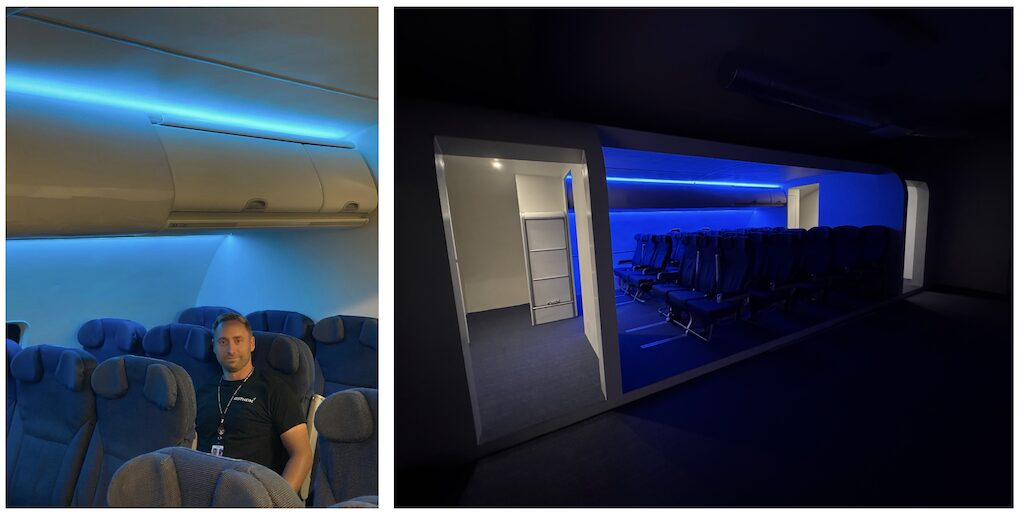

SAS bidro med ekte flyseter, vinduer og deler av hattehyllene, noe som ga interiøret en autentisk følelse.

– Vi har fått brukt skinner, seter og vinduer fra SAS. Det gjør mye for uttrykket. Og så har vi montert styring til lys slik at man kan skifte mellom natt, dag og nødlys. Det er koblet til en kontroll ved døra, forklarer Blinderen som mener at modellen er blitt 99 prosent identisk med et ekte fly.

– Det var viktig for oss at du skal få den samme følelsen når du går inn: den trange midtgangen, lyset, setene og lyden når du går på gulvet. For oss ble det en teknisk oppgave, ikke et kunstprosjekt. Målet var å bygge et sted der alt fungerer som i virkeligheten.

– Det er noe eget med å se alt gå opp etter måneder med måling og prøving. Når du står der inne, glemmer du at alt er treverk, sier Joakim.

Tømrerne i Østheim Eiendomsservice anslår at de har brukt 900 timer her, blant annet på å få til de kompliserte buene og legge finér i fire lag for å bygge opp en solid nok flykropp.

– Det har vært et av de morsomste prosjektene vi har hatt, sier Blinderen.

– Du må bruke hodet hele tida. Det er ikke bare å sette opp stendere og gipse vegger. Du må finne løsninger som ingen har tegnet for deg. Her har vi lært mye og har bygd noe ingen andre har gjort her i landet, sier tømrerbasen i Østheim Eiendomsservice.

Uten detaljerte tegninger ble mye av prosjektet til gjennom diskusjon på byggeplassen. – Vi hadde bredde og lengde, men ingen tegning å følge. Vi tegna på veggen, bygde, rev ned litt og bygde igjen, forteller Kenneth Blinderen.